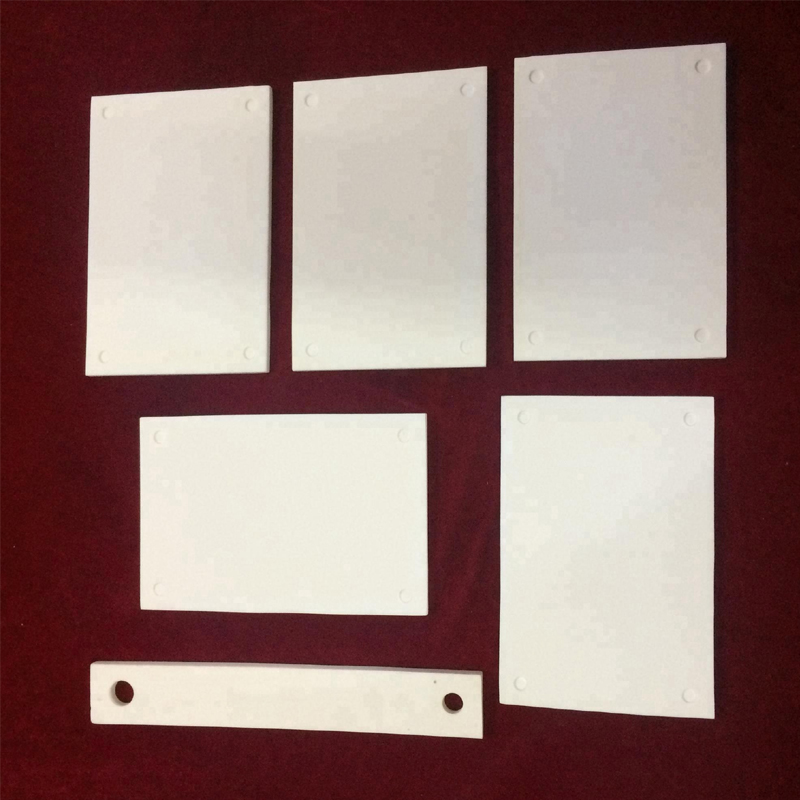

Op het gebied van elektronische verpakkingen zijn keramische substraten, met hun uitstekende elektrische, thermische en mechanische eigenschappen, belangrijke materialen geworden die de stabiele werking van elektronische apparaten ondersteunen. Keramische substraten, gemaakt van verschillende materialen, vertonen elk unieke prestatiekenmerken en spelen een belangrijke rol in diverse toepassingsscenario's. Laten we vandaag eens dieper ingaan op verschillende veelvoorkomende soorten keramische substraten en hun prestatieverschillen vergelijken.

Alumina (Al₂O₃) keramisch substraat

Het aluminiumoxidekeramische substraat is momenteel een van de meest gebruikte keramische substraten. Afhankelijk van de verschillende aluminiumoxidegehaltes zijn de meest voorkomende substraten 96% aluminiumoxidekeramisch substraat en 99% aluminiumoxidekeramisch substraat.

De 96%aluminiumoxide keramisch substraatHeeft een hoge hardheid, sterkte en slijtvastheid. Het is relatief goedkoop en goed te verwerken en kan worden bewerkt door middel van snijden, boren en andere methoden. In toepassingen met lage temperaturen en een lage elektrische veldsterkte presteren de diëlektrische constante en het diëlektrische verlies uitstekend, en zijn de signaaloverdrachtprestaties goed. De zuiverheid is echter relatief lager dan die van het 99% aluminiumoxidesubstraat, en de diëlektrische constante en het diëlektrische verlies zijn ook iets hoger. Het is gevoelig voor brosse breuk in een omgeving met hoge temperaturen.

Het 99% aluminiumoxide keramische substraat heeft een hogere chemische zuiverheid, dichtheid en hardheid, uitstekende elektrische eigenschappen, een relatief hoge diëlektrische constante en een laag diëlektrisch verlies. Het heeft een uitstekende stabiliteit bij hoge temperaturen en is bestand tegen temperaturen tot 1700 °C. Het heeft ook een hoge mechanische sterkte en een sterke corrosiebestendigheid. Bovendien kan het worden verwerkt tot een relatief dun aluminiumoxide keramisch substraat, wat gunstig is voor de productie van micro-elektronische apparaten. De kosten zijn echter relatief hoog en de verwerkingsproblemen zijn ook groter.

2. Toepassingsgebieden

Het 96% aluminiumoxide keramische substraat wordt veel gebruikt in de sectoren van elektronische componenten met een laag vermogen, sensoren, condensatoren, miniatuurrelais, microgolfcomponenten, enz. In deze scenario's, waar kosten een gevoelige factor zijn en de prestatie-eisen relatief minder streng zijn, kan het zijn voordelen volledig benutten. Het 99% aluminiumoxide keramische substraat is meer geschikt voor toepassingen zoals hoogvermogen-leds, hoogspannings-IC's, hogetemperatuursensoren, hoogfrequente elektronische componenten, enz. en voldoet aan de strenge eisen van deze sectoren wat betreft de stabiliteit bij hoge temperaturen, elektrische eigenschappen en mechanische sterkte van de materialen.

Zirkoniumoxide (ZrO₂) keramisch substraat

1. Prestatiekenmerken

Het keramische substraat van zirkoniumoxide wordt gekenmerkt door een hoge sterkte en hardheid. De hardheid kan doorgaans oplopen tot boven HRA90, en zelfs tot HRA95, wat meer dan 10 keer zo hoog is als die van staal. De sterkte kan bij kamertemperatuur oplopen tot 900 MPa en blijft bij hoge temperaturen relatief hoog. Het heeft een goede slijtvastheid en een hoge oppervlaktevlakheid.

Zirkoniumkeramiek heeft een sterke chemische inertie en een uitstekende corrosiebestendigheid. Het wordt niet gemakkelijk aangetast door chemische stoffen zoals zuren en logen en kan langdurig stabiel functioneren in zware omstandigheden. De isolerende eigenschappen zijn ook uitstekend, waardoor het geschikt is voor hoogspanningsisolatiematerialen. Bovendien heeft zirkoniumkeramiek een extreem hoog smeltpunt en hoge temperatuurstabiliteit, waardoor het langdurig kan worden gebruikt in omgevingen met hoge temperaturen.

2. Toepassingsgebieden

Het wordt veel toegepast in sectoren zoals hoogwaardige productie, elektronica, lucht- en ruimtevaart, medische apparatuur en chemische technologie. In de elektronica kan het worden gebruikt voor de productie van sensoren, condensatoren, enz. In de medische sector kan het, dankzij de goede biocompatibiliteit, worden gebruikt voor de vervaardiging van implantaten, zoals kunstmatige gewrichten.

Siliciumcarbide (SiC) keramisch substraat

1. Prestatiekenmerken

Het keramische substraat van siliciumcarbide heeft een extreem hoge hardheid, die 5 keer hoger is dan die van staal en 3 keer hoger dan die van aluminium. Het heeft ook een hoge sterkte en de treksterkte kan meer dan 400 MPa bereiken. Siliciumcarbide is goed bestand tegen hoge temperaturen, heeft een hoog smeltpunt en is bestand tegen thermische schokken bij hoge temperaturen. De gebruikstemperatuur varieert over het algemeen van 1200 tot 1600 °C.

Het heeft een sterke oxidatieweerstand en is bestand tegen oxidatiecorrosie bij hoge temperaturen, en kan stabiel in de lucht worden gebruikt. Siliciumcarbide heeft een goede slijtvastheid, een hoge hardheid en een lage wrijvingscoëfficiënt. Tegelijkertijd heeft het een uitstekende thermische geleidbaarheid, die 2 tot 3 keer hoger is dan die van metalen, wat zorgt voor een effectieve warmteafvoer, en een goede chemische stabiliteit.

2. Toepassingsgebieden

Het wordt veel gebruikt in sectoren zoals halfgeleiders, magnetische schijven en de lucht- en ruimtevaart. In de halfgeleiderindustrie kunnen keramische substraten van siliciumcarbide worden gebruikt voor de productie van vermogenscomponenten. Door gebruik te maken van hun goede thermische geleidbaarheid en hoge temperatuurbestendigheid, kunnen de prestaties en betrouwbaarheid van de componenten worden verbeterd.

Keramische substraten van verschillende materialen hebben hun eigen voor- en nadelen wat betreft prestaties. In praktische toepassingen is het noodzakelijk om factoren zoals thermische geleidbaarheid, isolatie, mechanische sterkte, kosten en verwerkingsproblemen uitgebreid te overwegen op basis van specifieke vereisten, en het meest geschikte materiaal voor het keramische substraat te selecteren. Met de voortdurende ontwikkeling van elektronische technologie nemen de eisen aan de prestaties van keramische substraten ook voortdurend toe. In de toekomst zullen keramische substraten van verschillende materialen blijven innoveren op het gebied van prestatieoptimalisatie en kostenbeheersing.