Keramische scheider: de bewaker van de veiligheid van vaste-stofbatterijen

1. Waarom is een keramische scheider nodig?

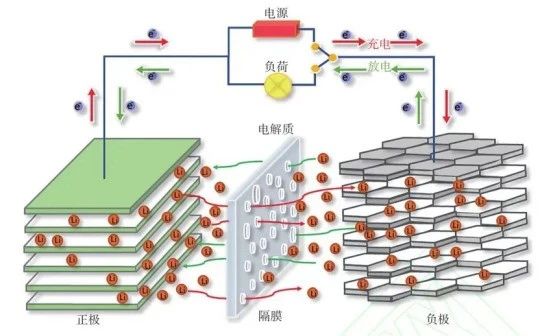

Traditionele vloeistofscheiders voor batterijen (zoals PE/PP) zijn gevoelig voor smelten en krimpen bij hoge temperaturen, wat leidt tot kortsluiting tussen de positieve en negatieve elektroden. De vloeibare elektrolyten die in traditionele lithiumbatterijen worden gebruikt, vormen bijvoorbeeld een risico op ontvlambaarheid en lekkage.

Hoewel vaste-stofbatterijen vaste-stof elektrolyten gebruiken, hebben ze nog steeds last van een hoge grensvlakimpedantie en het risico op lithiumdendrietpenetratie. De introductie van keramische separatoren daarentegen pakt deze knelpunten aan met de volgende eigenschappen:

(1)Bestand tegen hoge temperaturen: keramische materialen (zoals aluminiumoxide en boehmiet) hebben doorgaans een smeltpunt van meer dan 1500 °C en kunnen temperaturen van meer dan 300 °C zonder problemen weerstaan. Hierdoor blijft de batterij veilig en stabiel in extreme omstandigheden.

(2)Doorprikbestendigheid: Keramische deeltjes hebben een hoge hardheid (boehmiet heeft een hardheid op de schaal van Mohs van 3,5), waardoor lithium-dendrieten effectief kunnen worden tegengehouden.

(3)Chemische stabiliteit: Compatibel met vaste elektrolyten, vermijdt nevenreacties en verlengt de levensduur van de batterij aanzienlijk.

(4)Functionele samenstelling: Sommige keramische materialen (zoals LATP) hebben ook ionengeleiding, wat de grensvlakimpedantie kan optimaliseren. Deze eigenschappen maken keramische scheiders tot een onmisbaar kernonderdeel van vaste-stofbatterijen.

2. Materiaalsoorten en structurele processen van keramische scheiders

(1) Materiaalsoorten:

Alumina-keramiek, composietkeramiek, nanokeramiek.

(2) Structuren:

Gecoate keramische scheiders: Een keramische laag met een dikte van 500 nm - 4 μm wordt op het oppervlak van membranen op basis van polyolefine (PE/PP) aangebracht, waardoor de hittebestendigheid wordt verbeterd (temperatuurbestendigheid > 200°C).

Samengestelde keramische scheiders: Keramische deeltjes worden gecombineerd met polymeerelektrolyten om een driedimensionaal ionengeleidingsnetwerk te vormen.

Volledig keramische vaste elektrolyten: keramiek van het type NASICON (zoals LLZO) of granaat (zoals LLTO) worden direct als scheiders gebruikt, waardoor vloeibare elektrolyten volledig worden geëlimineerd.

(3) Processen:

Coatingproces: Micrograveer diepdrukrolcoating of sleuf-die extrusiecoating wordt gebruikt om een uniforme enkelzijdige/dubbelzijdige dekking van de keramische laag te bereiken. Zo kan de dikte van de boehmietcoating nauwkeurig worden geregeld op 1-2 μm, waardoor veiligheid en energiedichtheid in evenwicht zijn.

Sintertechnologie: Er wordt gebruikgemaakt van sinteren bij hoge temperaturen (800-1200°C) om keramische deeltjes stevig te verbinden met het basismembraan, waardoor een dichte laag ontstaat.

Interfaceregeling: kunstmatige SEI-films of snelle ionengeleiders (zoals LiTFSI) worden tussen de keramische laag en de elektrode aangebracht om de interface-impedantie te verlagen.